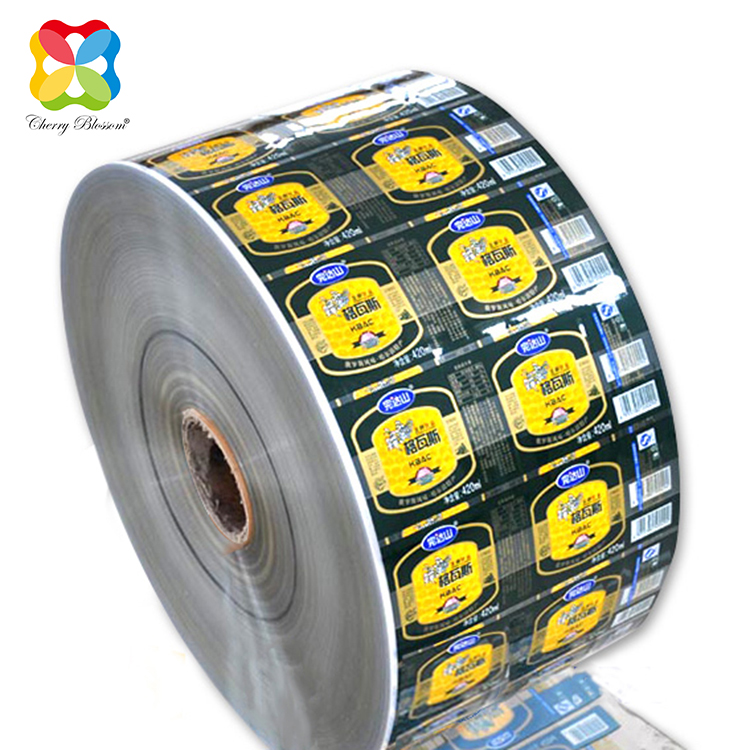

ہیٹ سکڑ فلم لیبلزپلاسٹک کی فلموں یا ٹیوبوں پر خصوصی سیاہی کا استعمال کرتے ہوئے چھپی ہوئی پتلی فلمی لیبل ہیں۔ لیبلنگ کے عمل کے دوران، جب گرم کیا جاتا ہے (تقریباً 70 ℃)، سکڑ کا لیبل کنٹینر کے بیرونی سموچ کے ساتھ تیزی سے سکڑ جاتا ہے اور کنٹینر کی سطح پر مضبوطی سے چپک جاتا ہے۔ ہیٹ سکڑنے والی فلم کے لیبلز میں بنیادی طور پر سکڑنے والی آستین کے لیبل اور سکڑ کر لپیٹنے والے لیبل شامل ہیں۔

فنکشن کی خصوصیات

سکڑنے والی آستین کا لیبل ایک بیلناکار لیبل ہے جو گرمی سکڑنے والی فلم سے سبسٹریٹ کے طور پر بنایا جاتا ہے، جسے پرنٹ کیا جاتا ہے اور پھر بنایا جاتا ہے۔ اس میں آسان استعمال کی خصوصیت ہے اور یہ خاص شکل والے کنٹینرز کے لیے انتہائی موزوں ہے۔ کنٹینر پر پرنٹ شدہ لیبل کو ڈھانپنے کے لیے آستین کے سکڑنے والے لیبلوں کو عام طور پر خصوصی لیبلنگ کا سامان درکار ہوتا ہے۔ سب سے پہلے، لیبلنگ ڈیوائس سیل بند بیلناکار آستین کے لیبل کو کھولتا ہے، جس میں کبھی کبھی ڈرلنگ کی ضرورت پڑ سکتی ہے۔ اس کے بعد، لیبل کو مناسب سائز میں کاٹیں اور اسے کنٹینر پر رکھیں؛ پھر ہیٹ ٹریٹمنٹ کے لیے بھاپ، انفراریڈ یا گرم ہوا کے چینلز کا استعمال کریں تاکہ کنٹینر کی سطح پر لیبل کو مضبوطی سے جوڑیں۔

خود فلم کی اعلی شفافیت کی وجہ سے، لیبل کا رنگ روشن اور چمکدار ہے۔ تاہم، استعمال کے دوران سکڑنے کی ضرورت کی وجہ سے، پیٹرن کی خرابی کی خرابی ہے، خاص طور پر بارکوڈ مارکنگ کے ساتھ پرنٹ شدہ مصنوعات کے لیے۔ سخت ڈیزائن اور پرنٹنگ کوالٹی کنٹرول کو انجام دیا جانا چاہیے، ورنہ پیٹرن کی خرابی بارکوڈ کوالٹی کو نااہل قرار دے گی۔ لیبل لگانے کے روایتی آلات کا استعمال کرتے ہوئے سکڑ کر لپیٹنے والے لیبلوں کو لیبل لگایا جا سکتا ہے، جس کے لیے لیبلنگ کے عمل کے دوران چپکنے والی اشیاء اور زیادہ درجہ حرارت کے استعمال کی ضرورت ہوتی ہے۔ سکڑنے کے عمل کے دوران، فلم کے اوورلیپنگ حصوں پر چپکنے والے سے پیدا ہونے والے تناؤ کی وجہ سے گرم پگھلنے والی چپکنے والی چیز کو ترجیح دی جاتی ہے۔

پروڈکشن کو پری پریس کریں۔

اس حقیقت کی وجہ سے کہ حرارت سکڑنے والی فلم ایک تھرمو پلاسٹک فلم ہے جو پیداوار کے دوران کھینچنے پر مبنی ہوتی ہے اور استعمال کے دوران سکڑ جاتی ہے۔ لہذا، اس بات سے کوئی فرق نہیں پڑتا ہے کہ پرنٹنگ کے لیے پرنٹنگ کا کون سا طریقہ استعمال کیا جاتا ہے، سطح کے پیٹرن کو ڈیزائن کرنے سے پہلے، مواد کی افقی اور عمودی سکڑنے کی شرحوں کے ساتھ ساتھ آرائشی گرافکس کی مختلف سمتوں میں قابل قبول اخترتی کی غلطیوں اور سکڑنے کے بعد متن پر غور کرنا چاہیے۔ پیٹرن، متن، اور بارکوڈ کی درست بحالی کو یقینی بنانے کے لیے کنٹینر پر سکڑ گئے ہیں۔

پیٹرن کی سمت

چاہے گرمی سکڑنے والی فلم کو گروور پرنٹنگ یا فلیکسوگرافک پرنٹنگ کا استعمال کرتے ہوئے پرنٹ کیا گیا ہو، اس کی پرنٹنگ بنیادی طور پر اندرونی پرنٹنگ کے طریقہ کار میں ہوتی ہے، اور پرنٹنگ پلیٹ پر پیٹرن کی نسبت سمت مثبت ہونی چاہیے۔ آج کل، سطح پرنٹنگ کے لیے سکڑ فلمیں بھی موجود ہیں۔ اس صورت میں، پرنٹنگ پلیٹ پر پیٹرن کی سمت کو تبدیل کیا جانا چاہئے.

نمونوں کا درجہ بندی

فلیکسوگرافک پرنٹنگ کی حدود کی وجہ سے، اگر سکڑ فلم کو فلیکسوگرافک پرنٹنگ کا استعمال کرتے ہوئے پرنٹ کیا جاتا ہے، تو تصویر کی سطح زیادہ نازک نہیں ہونی چاہیے، جب کہ گریوور پرنٹنگ کے استعمال کے لیے امیج کی زیادہ سطح کی ضرورت پڑ سکتی ہے۔

طول و عرض کا ڈیزائن

پرنٹنگ کے لیے استعمال ہونے والی ہیٹ سکڑ فلم میٹریل کی ٹرانسورس سکڑنے کی شرح 50% سے 52% اور 60% سے 62% ہے، اور خاص حالات میں 90% تک پہنچ سکتی ہے۔ طول بلد سکڑنے کی شرح 6% تا 8% ہونی چاہیے۔ تاہم، فلم کے فوری سنکچن کے دوران، کنٹینر کی حدود کی وجہ سے، افقی اور عمودی سمتیں مکمل طور پر سکڑ نہیں سکتیں۔ معاہدہ شدہ پیٹرن، متن اور بارکوڈ کی درست بحالی کو یقینی بنانے کے لیے، کنٹینر کی شکل پر غور کرنا اور اصل صورت حال کی بنیاد پر درست سائز اور اخترتی کی شرح کا حساب لگانا ضروری ہے۔ گرمی کے سکڑنے والے لیبلز کے لیے جن کے لیے شیٹ جیسی فلموں کو بیلناکار شکلوں میں تبدیل کرنے اور اوورلیپنگ ایریاز کو چپکنے والے کے ساتھ سیل کرنے کی ضرورت ہوتی ہے، یہ نوٹ کرنا ضروری ہے کہ سیلنگ ایریاز پر کوئی گرافکس یا ٹیکسٹ ڈیزائن نہیں کیا جانا چاہیے تاکہ بانڈنگ کی مضبوطی متاثر نہ ہو۔

بارکوڈ پلیسمنٹ

عام طور پر، بارکوڈ کی جگہ کا تعین کرنے کی سمت پرنٹنگ کی سمت کے مطابق ہونی چاہیے، بصورت دیگر یہ بارکوڈ لائنوں کو مسخ کرے گا، جو اسکیننگ کے نتائج کو متاثر کرے گا اور غلط پڑھنے کا سبب بنے گا۔ اس کے علاوہ، لیبل پروڈکٹس کے رنگوں کے انتخاب میں ممکنہ حد تک سپاٹ رنگوں پر توجہ مرکوز کی جانی چاہیے، اور سفید ورژن کی تیاری ضروری ہے، جسے اصل صورت حال کے مطابق مکمل یا کھوکھلا بنایا جا سکتا ہے۔ بارکوڈز کے رنگ کو روایتی تقاضوں پر عمل کرنا چاہیے، یعنی سلاخوں اور خالی جگہوں کے رنگوں کے امتزاج کو بارکوڈ رنگ کے ملاپ کے اصول کے مطابق ہونا چاہیے۔ پرنٹنگ مواد کا انتخاب۔ گرمی کے سکڑنے والے لیبلوں کی پرنٹنگ کا مختصراً تجزیہ کیا گیا ہے، اور پرنٹنگ کے عمل کو اچھی طرح سے کنٹرول کرنے کے علاوہ، مواد اس کے معیار میں فیصلہ کن کردار ادا کرتا ہے۔ لہذا، مناسب مواد کا انتخاب اہم ہے. ایپلی کیشن فیلڈ، لاگت، فلم کی خصوصیات، سکڑنے کی کارکردگی، پرنٹنگ کے عمل، اور ہیٹ سکڑ لیبل کی لیبلنگ کے عمل کی ضروریات کی بنیاد پر فلمی مواد کی موٹائی کا تعین کریں۔ سکڑنے والی فلم کے لیبل بنانے کے لیے عام ضرورت یہ ہے کہ فلم کی موٹائی 30 مائیکرون اور 70 مائیکرون کے درمیان ہونی چاہیے، جس میں عام طور پر 50 مائیکرون، 45 مائیکرون اور 40 مائیکرون استعمال کیے جاتے ہیں۔ مخصوص موٹائی لیبلنگ کے سامان کی لیبلنگ کارکردگی پر منحصر ہے. منتخب کردہ لیبل مواد کے لیے، عام طور پر یہ ضروری ہے کہ فلم کے مواد کی سکڑنے کی شرح اطلاق کی حد کے اندر ہو، اور ٹرانسورس (TD) سکڑنے کی شرح طول بلد (MD) سکڑنے کی شرح سے زیادہ ہو۔ عام طور پر استعمال ہونے والے مواد کی پس منظر کے سکڑنے کی شرح 50% سے 52% اور 60% سے 62% ہے، اور خاص معاملات میں 90% تک پہنچ سکتی ہے۔ طول بلد سکڑنے کی شرح 6% اور 8% کے درمیان ہونا ضروری ہے۔ اس کے علاوہ، گرمی کے لیے سکڑنے والی فلم کی زیادہ حساسیت کی وجہ سے، اسٹوریج، پرنٹنگ اور نقل و حمل کے دوران زیادہ درجہ حرارت سے بچنا ضروری ہے۔

پرنٹنگ کے لوازمات

کاغذی لیبل کے برعکس، گرمی سکڑنے والی فلم غیر جاذب پرنٹنگ مواد استعمال کرتی ہے جیسےپیویسی، PP، PETG، OPS، OPP، اور مختلف ملٹی لیئر کو ایکسٹروڈڈ فلمیں۔ ان مواد کی خصوصیات اس بات کا تعین کرتی ہیں کہ ان کی پرنٹنگ کا عمل کاغذی لیبلوں سے مختلف ہے۔ روایتی آفسیٹ پرنٹنگ، فلیکسوگرافک پرنٹنگ (فلیکسوگرافک پرنٹنگ)، گریوور پرنٹنگ، اور سلک اسکرین پرنٹنگ میں، ہیٹ سکڑ فلم لیبل کی پرنٹنگ کا طریقہ اب بھی بنیادی طور پر گروور پرنٹنگ ہے۔ اس کی بنیادی وجہ یہ ہے کہ گھریلو گریوور پرنٹنگ مشینوں کی ایک بڑی تعداد ہے، اور پرنٹنگ کے اخراجات کا مقابلہ سخت ہے۔ اس کے علاوہ، gravure پرنٹنگ مصنوعات میں موٹی سیاہی کی تہہ، روشن رنگوں اور بھرپور تہوں کی خصوصیات ہوتی ہیں، اور اس قسم کے لیبل بنیادی طور پر لمبی پلیٹ پرنٹنگ ہوتے ہیں۔ gravure پرنٹنگ لاکھوں شیٹس کو برداشت کر سکتی ہے، لہذا بڑی پرنٹنگ کی صلاحیت کے ساتھ براہ راست حصوں کے لئے، یہ بلاشبہ سب سے زیادہ سرمایہ کاری مؤثر ہے. تاہم، مارکیٹ میں مسابقت کی شدت اور فلیکسوگرافک پلیٹ بنانے، مشینری اور سیاہی جیسی ٹیکنالوجیز کی ترقی کے ساتھ، فلیکسوگرافک پرنٹنگ کا تناسب سال بہ سال بڑھ رہا ہے۔ لیکن گاہک کے نقطہ نظر سے، جو چیز زیادہ اہمیت رکھتی ہے وہ معیار کے معیارات کو پورا کرنا، لاگت کو کم کرنا، اور پرنٹنگ کے مناسب طریقہ کا انتخاب کرنا ہے۔

تناؤ پر قابو

اس حقیقت کی وجہ سے کہ پتلی فلمیں پرنٹنگ کے عمل کے دوران تناؤ کی تبدیلیوں کے لیے زیادہ حساس ہوتی ہیں، جس کے نتیجے میں غلط اندراج ہوتا ہے، یہ ضروری ہے کہ پرنٹنگ کے عمل کے دوران تناؤ پر قابو پانے پر توجہ دی جائے تاکہ تناؤ کا استحکام اور توازن برقرار رہے۔ تناؤ ایڈجسٹمنٹ کا سائز فلم کی قسم اور تناؤ کی طاقت کی بنیاد پر طے کیا جانا چاہئے۔ مثال کے طور پر، اگر فلم کی تناؤ کی طاقت کمزور ہے اور تناؤ کی خرابی کا شکار ہے، تو تناؤ نسبتاً چھوٹا ہونا چاہیے۔ مضبوط تناؤ والی طاقت والی فلموں کے لیے، تناؤ کو اسی طرح بڑھایا جا سکتا ہے۔ کسی خاص قسم کی فلم کی صورت میں، فلم کی چوڑائی اور موٹائی بھی تناؤ کی شدت کا تعین کرنے والے اہم عوامل ہیں۔ چوڑی فلموں میں تنگ فلموں سے زیادہ تناؤ ہونا چاہیے، جبکہ موٹی فلموں میں پتلی فلموں سے زیادہ تناؤ ہوتا ہے۔

Gravure ہیٹ سکڑ فلم بنیادی طور پر یونٹ قسم کی gravure پرنٹنگ مشینوں کا استعمال کرتی ہے، جو اب ٹینشن آٹومیٹک کنٹرول سسٹمز اور آٹومیٹک کلر رجسٹریشن کنٹرول سسٹم سے لیس ہیں۔ رنگ رجسٹریشن کے نشانات کے درمیان ناپے گئے نقص کی بنیاد پر، پرنٹنگ کے عمل میں مستحکم تناؤ اور حتمی پرنٹنگ کی درستگی کو یقینی بنانے کے لیے انکوائلنگ ایریا، پرنٹنگ ایریا، اور وائنڈنگ ایریا میں تناؤ خود بخود ایڈجسٹ ہوجاتا ہے۔ اسٹیکڈ اور یونٹ ٹائپ فلیکسوگرافک پرنٹنگ مشینوں کے مقابلے میں، سی آئی ٹائپ فلیکسوگرافک پرنٹنگ مشینیں فلیکسوگرافک ہیٹ سکڑ فلموں کے استعمال کے لیے زیادہ موزوں ہیں۔ اس کی وجہ یہ ہے کہ پرنٹنگ کے عمل کے دوران، ہر کلر گروپ ایک عام امپرنٹنگ ڈرم کا اشتراک کرتا ہے، اور سبسٹریٹ میٹریل اور امپریٹنگ ڈرم مضبوطی سے منسلک ہوتے ہیں، تناؤ میں چھوٹی تبدیلیاں ہوتی ہیں، جس کے نتیجے میں مواد کی چھوٹی ٹینسائل خرابی ہوتی ہے اور رجسٹریشن کی درستگی ہوتی ہے۔

سیاہی کا انتخاب

سکڑ فلم پرنٹنگ کے لیے استعمال ہونے والی سیاہی کی چار اہم اقسام ہیں: سالوینٹس پر مبنی سیاہی، پانی پر مبنی سیاہی، cationic UV سیاہی، اور آزاد ریڈیکل UV سیاہی۔ ایپلی کیشن کے لحاظ سے، سالوینٹ پر مبنی سیاہی سکڑ فلم لیبل پرنٹنگ کے میدان میں غالب ہے، اس کے بعد پانی پر مبنی سیاہی اور آزاد ریڈیکل UV سیاہی آتی ہے۔ تاہم، cationic UV سیاہی ان کی زیادہ قیمت اور پرنٹنگ میں دشواری کی وجہ سے سکڑ فلم کے میدان میں بڑے پیمانے پر استعمال نہیں ہوتی ہے۔ سالوینٹس پر مبنی سیاہی بنیادی طور پر گریوور اور فلیکسوگرافک پرنٹنگ میں گرمی سکڑنے والی فلموں کے لیے استعمال ہوتی ہے۔ مختلف فلموں میں مخصوص سیاہی کا استعمال کیا جانا چاہیے اور انہیں ملایا نہیں جا سکتا۔ سیاہی کمپنیاں عام طور پر مختلف مواد کے مطابق سیاہی کے لیے تین سالوینٹ تناسب فراہم کرتی ہیں: تیز خشک، درمیانی خشک، اور آہستہ خشک۔ پرنٹنگ فیکٹریاں اصل پیداواری حالات جیسے ورکشاپ کے درجہ حرارت اور پرنٹنگ کی رفتار کی بنیاد پر مناسب سالوینٹ تناسب کا انتخاب کر سکتی ہیں۔ اس کے علاوہ پانی پر مبنی سیاہی اور یووی سیاہی بھی استعمال کی جا سکتی ہے۔ تاہم، استعمال شدہ سیاہی کی قسم سے قطع نظر، یہ مکمل طور پر غور کرنے کی ضرورت ہے کہ سیاہی کی کارکردگی کے اشارے ضروریات کو پورا کریں۔ مثال کے طور پر، سیاہی کے سکڑنے کی شرح گرمی سکڑنے والی فلم کی سکڑنے والی خصوصیات سے مماثل ہونی چاہیے، بصورت دیگر یہ سیاہی کی تہہ کو پھٹنے یا یہاں تک کہ ڈینک کرنے کا سبب بن سکتی ہے۔

خشک کرنے والے درجہ حرارت کو کنٹرول کریں۔

گرمی سکڑنے والی فلموں کو پرنٹ کرتے وقت خشک ہونے والے درجہ حرارت کو اچھی طرح سے کنٹرول کرنا بہت ضروری ہے۔ اگر خشک کرنے والا درجہ حرارت بہت زیادہ ہے تو، مواد تھرمل سکڑنے کا تجربہ کرے گا؛ اگر درجہ حرارت بہت کم ہے تو، سیاہی اچھی طرح سے خشک نہیں ہوگی، جس کے نتیجے میں پیٹھ پر آخری چپکنے اور گندگی پیدا ہوگی۔ سیاہی کے ہر رنگ کے مکمل خشک ہونے کو یقینی بنانے کے لیے گریوور اور فلیکسوگرافک پرنٹنگ مشینوں پر رنگ خشک کرنے والے آلات نصب کیے گئے ہیں۔ ایک ہی وقت میں، خشک کرنے کے عمل کے دوران مواد کی خرابی کو روکنے کے لئے، بقایا گرمی کے اثر و رسوخ کو کنٹرول کرنے کے لئے رنگوں کے ڈیکوں کے درمیان ٹھنڈی ہوا کے چینلز قائم کرنے کی ضرورت ہے. آج کل، منجمد ڈرم پرنٹنگ مشینوں میں استعمال ہوتے ہیں، جو پرنٹنگ کے عمل کے دوران مواد کے درجہ حرارت کو تیزی سے کم کر سکتے ہیں۔ سکڑنے والی فلموں کی عام پرنٹنگ کی مناسبیت کی وجہ سے، جیسے مضبوط کیمیائی استحکام، کم سطح کی توانائی، جذب کے بغیر ہموار سطح، اور پرنٹنگ سیاہی کے ساتھ ناقص تعلق۔ لہذا، پرنٹنگ کے طریقہ کار سے قطع نظر، فلم کو سطح کی توانائی اور کھردری کو بہتر بنانے کے لیے سطحی کورونا ڈسچارج ٹریٹمنٹ سے گزرنا پڑتا ہے، اور مادی سطح پر سیاہی کی چپکنے والی مضبوطی کو بہتر بنانا ہوتا ہے۔

پوسٹ ٹائم: جنوری-25-2024